Сделать процесс управления автомобилем максимально простым, комфортным и безопасным – над этой проблемой человечество работало с момента изобретения «самобеглых колясок». В процессе езды коробка передач и муфта сцепления требуют от водителя наибольшего количества действий, поэтому их автоматизация породила большое число самых разнообразных конструкций. Какие-то из них были приняты публикой безоговорочно, другие «вымерли, как динозавры». Но есть типы АКПП, по отношению к которым бушуют самые противоположные мнения – от любви до полного неприятия. Среди таких «неоднозначных» устройств – так называемая «коробка робот». Условно их разделяют на «с одним сцеплением» и » с двумя сцеплениями». О первых из них мы и поговорим в этой статье, раскрыв их достоинства и недостатки, обсудим особенности эксплуатации и приёмы вождения.

- Роботы КПП: история появления

- «Жестянка Лиззи»

- Wilson, Cotal, и другие

- После Второй Мировой Войны

- Ищите в королевских автогонках

- Коробка автомат робот снова в игре

- Роботы сцепления умирают, но не сдаются

- Как устроена роботизированная коробка передач

- Особенности РКПП с электросервоприводами

- Особенности КПП робота с гидравлическими приводами

- Роботизированная коробка передач: автогоночная и спортивная

- Замена масла в коробке робот и не только

- Как ездить на роботе: советы профессионалов

- Приём «под сброс газа»

- Включать нейтраль на светофоре: надо ли?

- Остановка перед переездом

- Коробка робот и автомат: плюсы, минусы. За кем будущее?

Роботы КПП: история появления

«Жестянка Лиззи»

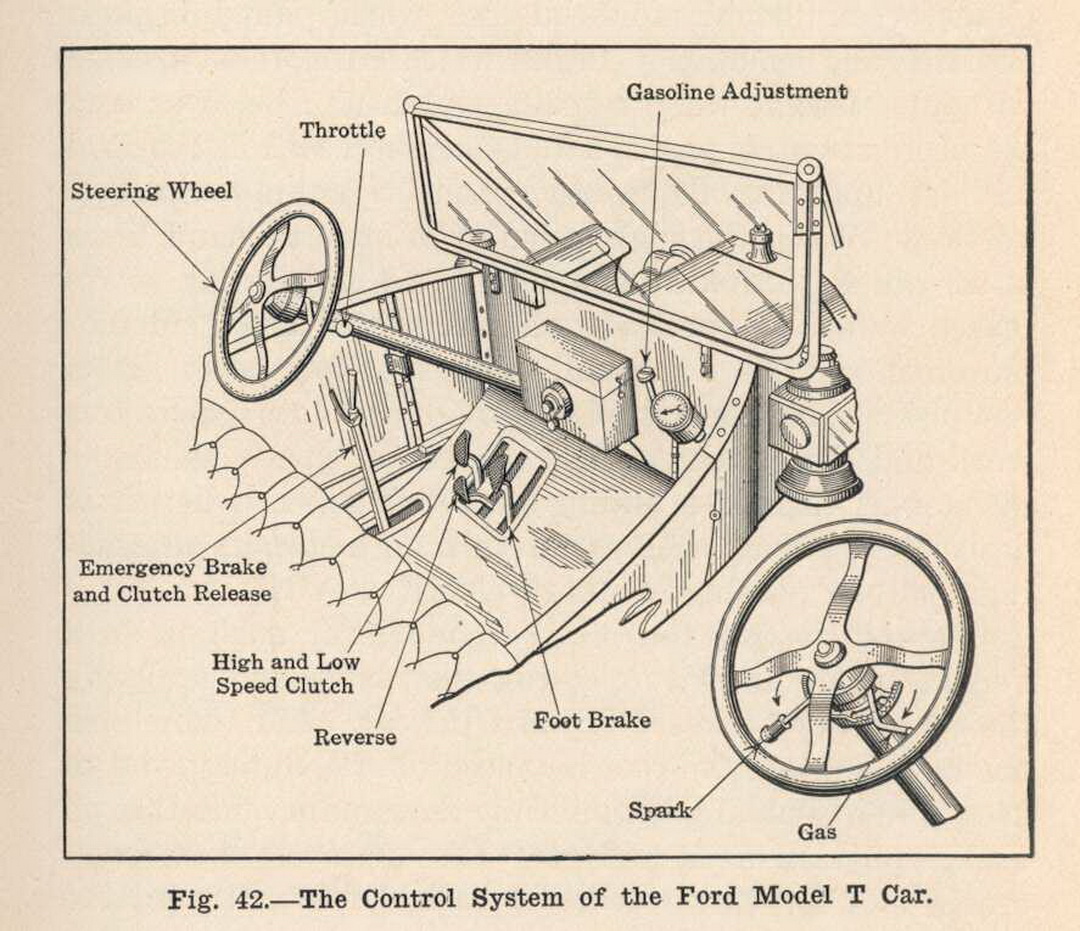

Знаменитый Ford Model T (1908 – 1927) – первый крупносерийный автомобиль, собираемый на конвейере. Он же стал и первым транспортным средством с небезуспешной попыткой автоматизировать переключение передач. На первый взгляд, в его кабине нет ничего непривычного – три педали и рычаг. Но работает всё по-другому – изначально задумывалось, что будет проще и легче, но в реальности вызывало большое количество затруднений. Дело в том, что КПП «Жестянки Лиззи» была планетарной и не имела механической нейтральной передачи.

Рычаг имел три положения: крайнее заднее, тождественное «P» современных «автоматов», среднее – первая передача или задний ход («D» и «R» соответственно), и крайнее переднее, как нынешнее «D». Педаль сцепления также имела три положения: полностью нажата на первой передаче, наполовину при «нейтрали», полностью отпущена на второй. Задний ход включался нажатием средней педали «в пол». Разумеется – всё это при соответствующих положениях рычага. Педаль тормоза была правой с таким же функционалом, как у современных авто. Обороты мотора шофёр изменял ручкой сектора газа, находящейся на рулевом колесе.

Положительный эффект в том, что перемещение рычага и нажатия педалей требовали, по тогдашним меркам, минимальных усилий. По задумке Генри Форда, «Модель Т» должна быть доступной для управления любой домохозяйкой. Но «женским» этот автомобиль не стал – процесс переключения оказался слишком головоломным. Причём настолько, что в некоторых штатах Америки для езды на Ford T требовались водительские права особой категории.

К 20-м годам уже сформировался привычный нам алгоритм управления автомобилем. Поэтому схема Форда Т так и осталась в истории техническим курьёзом, не получившим развития.

Wilson, Cotal, и другие

Следующий шаг к роботизированным КПП был сделан в 30-е годы XX века.

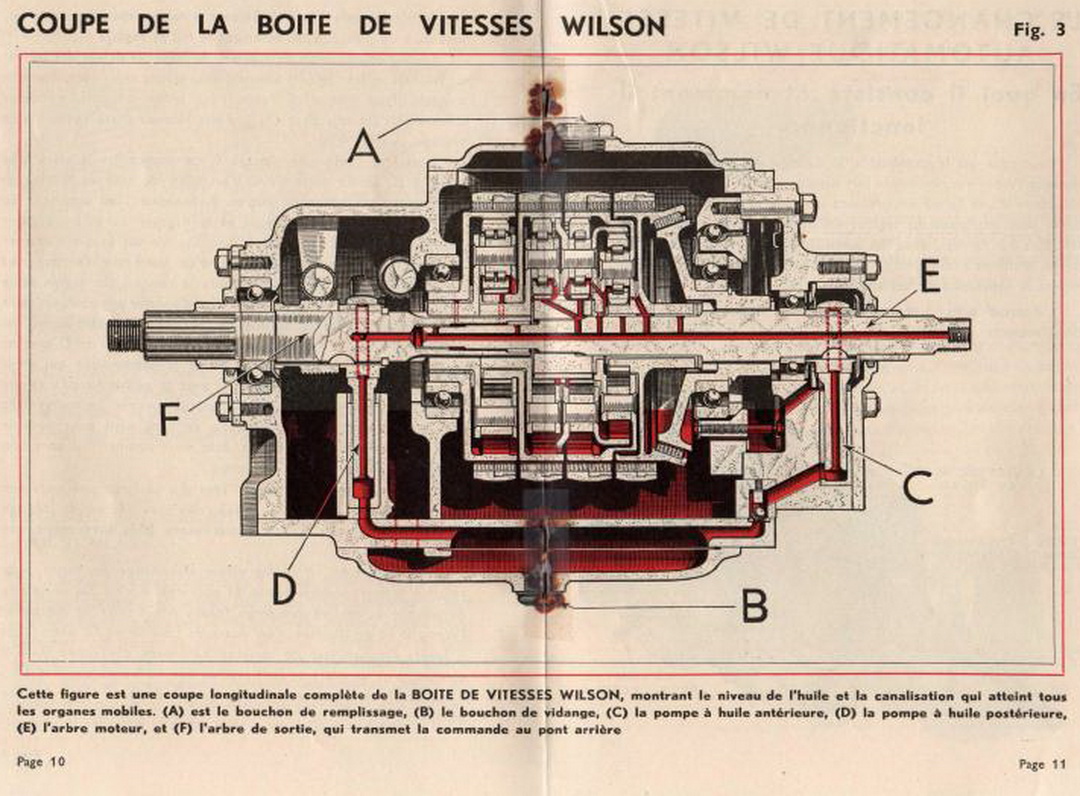

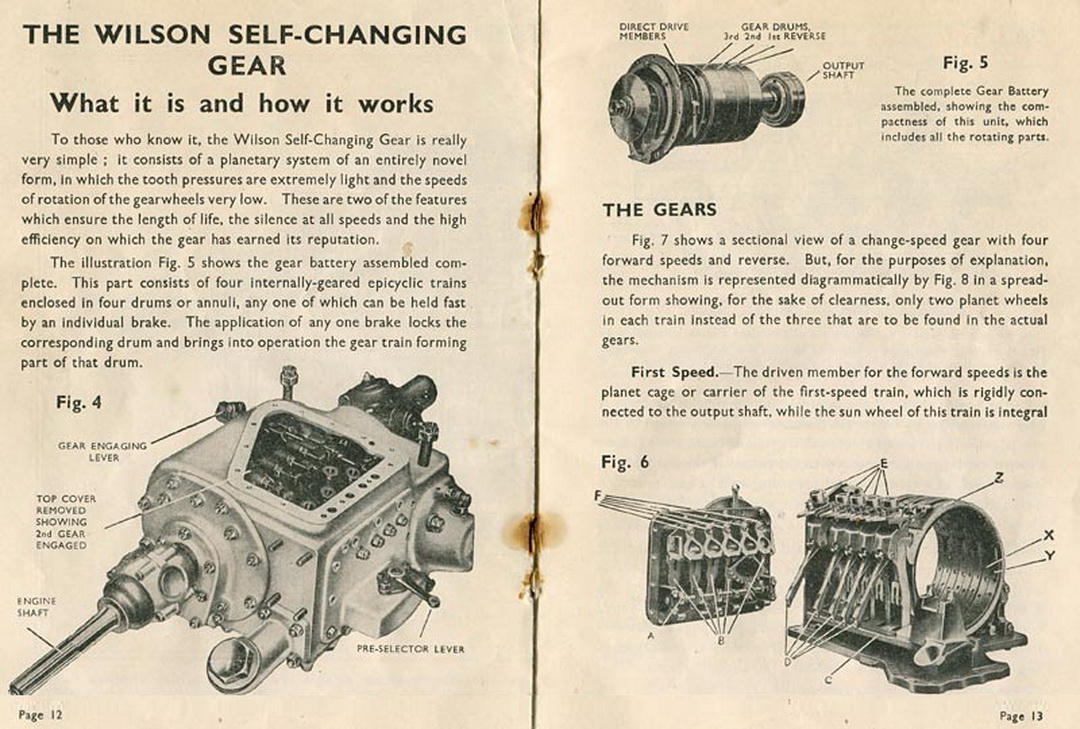

В 1928 году в Великобритании Уолтер Гордон Уилсон изобрёл автоматизированную преселективную коробку переключения передач, и, вместе с пионером британской автопромышленности Джоном Дэвенпортом Сиддели, создал компанию Improved Gears Ltd для её серийного производства. Новинка пришлась по вкусу производителям престижных автомобилей. К середине 30-х годов она использовалась на Armstrong Siddeley, Daimler, ERA, Riley, заокеанских Cord и Duesenberg, французских Talbot. Патент на производство «коробок передач системы Уилсона» был приобретён несколькими компаниями, после чего «преселективы» появились на автобусах, грузовиках, железнодорожной технике и … танках. Например, такую трансмиссию имели поставлявшиеся в СССР по ленд-лизу во время Великой Отечественной Войны английские «Матильды».

В основе изобретения Уилсона лежала механическая планетарная 4-ступенчатая КПП, фрикционы которой сжимал и отпускал гидравлический исполнительный механизм, управляемый селектором, обычно находящимся на рулевой колонке. Для переключения передачи водитель переводил миниатюрный рычажок в положение необходимой ступени, после чего нажимал педаль сцепления. В момент размыкания дисков (или конуса, в зависимости от конструкции) муфты, выбранная передача автоматически включалась. Педаль сцепления никуда не делась, но в отличие от обычного авто, теперь удерживать её нажатой нужно было лишь во время старта и остановки на светофоре. Чтобы переключиться, было достаточно просто её толкнуть.

Удобство и комфорт были высоки и бесспорны. Тем более, что синхронизированные МКПП в то время только появились. Но огромная стоимость агрегата, невероятная сложность и слишком большая масса — не позволяли сделать «преселектив Уилсона» массовым. Такое «вооружение» смогли применить лишь производители премиальных роскошных авто и сверхмощных гоночных болидов для Гран-при и «Ле-Мана».

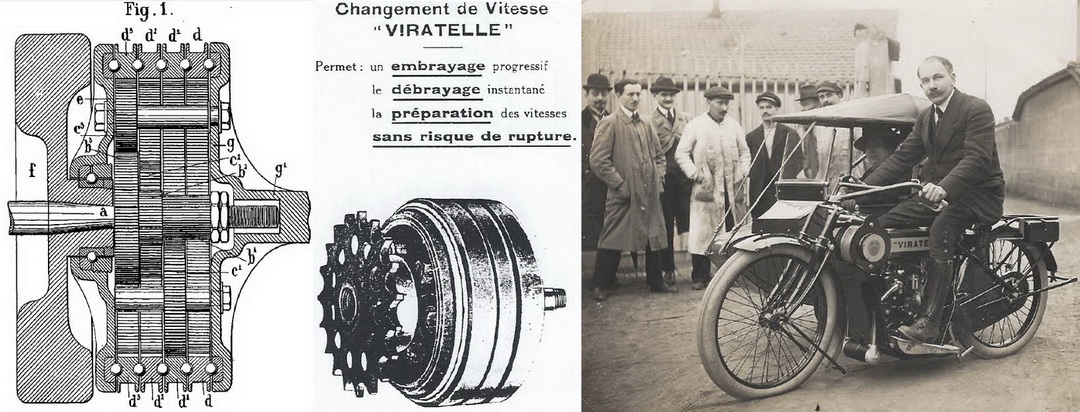

Франция не осталась в стороне от инженерных поисков конструкций автоматических КПП. Ещё в 1906 году Марсель Виратель (Marcel Viratelle) оформил патент № FR364844 (A) «коробка переключения передач, особенно применимая к автомобилям», которая по сути являлась первой в истории преселективной КПП. Изобретение он успешно реализовал на мотоциклах, которые выпускал на своём заводе до 1924 года. До автомобилей тогда дело не дошло, хотя им было создано несколько мотомобилей, использующих велосипедные и мотоциклетные агрегаты.

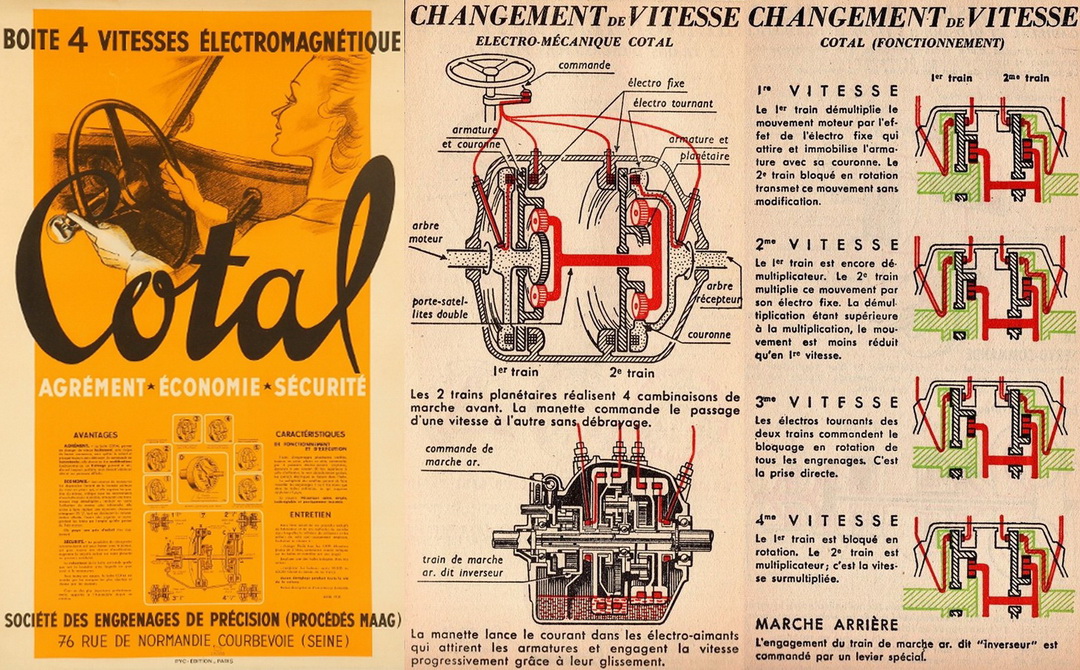

Инженер Жан Коталь (Jean Cotal), тщательно изучив преселективную КПП Уилсона, критически подошёл к её устройству, создав похожую по принципу действия конструкцию, но с иной системой управления. Вместо сложного и капризного гидропривода, в планетарной коробке перемены передач Cotal переключение осуществлялось электромагнитами. Это позволило заметно снизить её стоимость, уменьшить размеры и улучшить надёжность. Фактически она стала первой крупносерийной автоматизированной коробкой передач – применялась на многих европейских и заокеанских марках. Но настоящим «звёздным часом» Cotal стал 1935 год, когда ею стала опционально оснащаться Peugeot 402, а в 1938 г. гоночный «402 Darl’Mat Special Sport» с этой АКПП выиграл марафон «24 часа Ле-Мана» в «2-литровом» классе. Коробка робот Cotal получилась настолько удачной, что ею начали оснащать грузовики Peugeot DMA, а также разработали специальную версию для гонок Гран-при и марафонов.

Уместно упомянуть о тогда не реализованном, но впоследствии коренным образом изменившем историю автомобиля, проекте. Для будущего премиального Peugeot 802 подготовили авангардную новинку – автоматическую гидромеханическую коробку передач Fleischel, запатентованную в 1927 г. и разработанную специально для этой модели в 1935 г. французским инженером Гастоном Флейшелем. Для производства АКПП в 1938 г. при поддержке Peugeot была создана компания TAF (Transmissions Automatic Fleisсhel).

В течение 1935-36 г.г. «автомат» успешно прошёл анонимные испытания на сотне Peugeot 402. Её дебют отложили до 1940 года, решив довести конструкцию до совершенства. Все планы перечеркнула начавшаяся Вторая Мировая Война, заставшая Гастона Флейшеля командированным в США, где он остался до окончания военных действий. Франция была оккупирована, поэтому американцы больше не стесняли себя патентными ограничениями, присвоив себе многое из технического наследия захваченной страны. Разработки Флейшеля цинично забрали себе Borg&Warner, Chrysler, General Motors и Studebaker. Инициированные изобретателем судебные процессы окончились ничем. Таким образом американские автокомпании стали первыми, кто начал массово использовать гидромеханический «автомат» на легковых автомобилях, в сущности, не приложив к этому никаких усилий.

В 1939 году французский инженер-автомобилист Адольф Кегресс, некогда бывший личным водителям Императора Николая II, первым описал принцип и предложил конструкцию «двухлинейной» коробки переключения передач, которую мы сегодня знаем, как робот с двумя сцеплениями. Патент был оформлен в 1935 году, но применить такую коробку передач, названную Autoserve, на Citroen Traction Avant не удалось из-за начавшейся войны.

После Второй Мировой Войны

Первый прообраз АКП робот с 1 сцеплением появился на заокеанском Hudson Commodore, когда в Европе вовсю шли боевые действия – в 1942 году, и назывался он Drive-Master.

Переключения передач и выжим сцепления производились пневматикой. Причём, водитель мог выбрать три режима: полностью ручной, полуавтоматический (ручное переключение с автоматическим выжимом сцепления), и полностью автоматический. Система оказалась недостаточно надёжной, а её быстродействие оставляло желать лучшего, поэтому к 1947 году «Драйв-Мастер» исчез из прайс-листов.

В 1956-1958 годах электромеханическое сцепление в качестве опции предложили покупателям на своих топовых моделях Renault, Panhard (муфта Ferlec) и Peugeot (муфта Jaeger). Peugeot 403 со «сцеплением системы Jaeger» имела наибольший успех. Но уже было ясно, что будущее за гидромеханическими АКПП, производство которых в Европе освоили ZF и Borg&Warner, поэтому интерес к «частичной автоматизации» механических коробок у Panhard и Peugeot быстро угас. В 1963 на модели «404» появился «автомат» 3HP12 и вплоть до 2002 г на Пежо и всех моделях концерна PSA применялись исключительно гидромеханические КПП.

Однако в Renault проявили упорство, и заказали Jaeger единую систему электромагнитного переключения передач и сцепления, начав устанавливать такую АКП с 1963 года. Водитель управлял режимами с помощью кнопочного селектора, похожего на американские Chrysler, De Soto и Packard. Фактически про АКП Jaeger можно сказать, что это первая, ещё примитивная, роботизированная коробка передач.

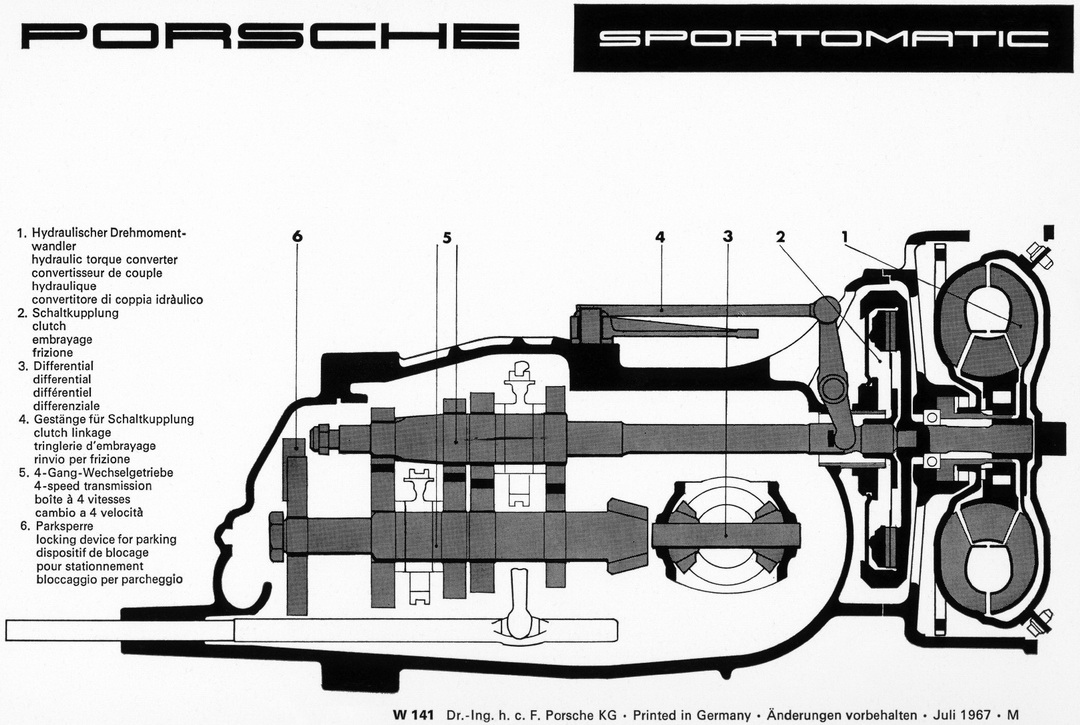

Интересная конструкция под названием Sportomatic появилась в 1967 году на Porsche 911. Как известно, компоновка у «девятьсот-одиннадцатой» весьма своеобразна – заднемоторная. Поэтому оснастить её «автоматом», чего настоятельно требовал рынок США, не представлялось возможным – таковых просто не производили. Поэтому стандартную 4-ступенчатую «механику» этой модели дополнили гидротрансформатором, пневматической системой с электроклапаном и микропереключателем на ручке КПП. Водитель самостоятельно переключал передачи, но не пользуясь педалью сцепления, которая отсутствовала. После перемещения рычага рукой на несколько миллиметров, срабатывал пневмоклапан, размыкая диски муфты, водитель переключал передачу, после чего всё смыкалось обратно, а гидротрансформатор отвечал за подъём крутящего момента и плавность происходящего процесса. Назвать Sportomatic роботизированной коробкой передач нельзя, но её конструкция оказала определённое влияние на конструкции будущих РКПП. Применяли Sportomatic вплоть до начала 90-х годов, когда его сменил полноценный «автомат» Tiptronic.

На следующий год идентичную конструкцию под названием Automatic Stickshift показал Volkswagen, пристроив их моделям Käfer (Beetle) и Karmann Ghia для американского рынка. Отличия в том, что здесь коробка передач была 3-ступенчатой, примитивной в сравнении с Porsche, при той же заднемоторной компоновке авто. Поэтому публика приняла Стикшифт неоднозначно, и в 1974 г, вместе с «Жуком», его убрали из производственной гаммы.

Ищите в королевских автогонках

Вот где робот с одним сцеплением одержал безоговорочную победу над другими конструкциями, и нет никаких предпосылок для его поражения в ближайшие годы, так это – в королевских автогонках: Формула 1, «24 часа Ле-Мана», World Endurance Championship (FIA WEC), ИндиКар, и т.п. У нас отсутствует необходимость выяснять – какой был первый робот (хотя и очевидно, что пионерами «Ле-Мана» стали гонщики Пежо, победившие в 1938 г на Peugeot 402 Darl’Mat Special Sport с РКПП Cotal), так как на старте появлялись самые разнообразные конструкции, о которых после нескольких неудачных Гран-при предпочитали забыть. Возможно, что это Ferrari 640 (F1-89), созданная знаменитым Джоном Барнардом, а в Ле-Мане Peugeot 905 Evo Энрике Скалаброни. Факт налицо – если в середине 80-х в кокпитах гоночных болидов полноправно властвовал привычный рычаг КПП, то в начале 90-х все пилоты уже нажимали кнопки полуавтоматических РКПП на руле, а коробки передач срабатывали мгновенно, надёжно и под стать невиданным скоростям и невероятному накалу страстей.

С тех пор, вроде, многое изменилось.

На трассах властвуют гибридные гоночные монстры с даунсайзинговыми движками и продвинутыми энергетическими системами, способными растопить весь лёд Антарктиды. Космические материалы и инопланетные технологии почти не вмешались лишь в один узел – коробка робот. Разумеется, он с электронно-гидравлическим управлением (но бывают и исключения) и одной муфтой сцепления, которая может быть многодисковой. Альтернатив было много, но все разбились о камни собственных недостатков, а этот – живёт и радует любителей автогонок с каждым годом всё больше.

Коробка автомат робот снова в игре

90-е годы в истории автомобильных роботов были «затишьем перед бурей». Вероятно, поэтому на пустом небосклоне особенно ярко блистали в 1992-м Ferrari Mоndial T с полуавтоматом Valeo, через 5 лет её сестра F355, имевшая не только 6-ступенчатый робот, но и подрулевые клавиши переключения передач.

«Скандинавский гость» SAAB 900 NG, в том же году показал миру свой Sensonic. Правда, упоминаем мы об этой АКП лишь из уважения к славной, но недавно покинувшей бренный мир знаменитой шведской марке, так как «Сенсоником» на самом деле была обычная механическая коробка передач с полностью электронноуправляемой муфтой сцепления (педали не было). Идея благая, но решённая нордически неторопливо – автомобиль опасно откатывался при старте на склонах, выжимал сцепление нелогично и неравномерно, а количество случайных срабатываний могло раскалить добела самый невозмутимый характер. Через полтора года от этой АКП отказались.

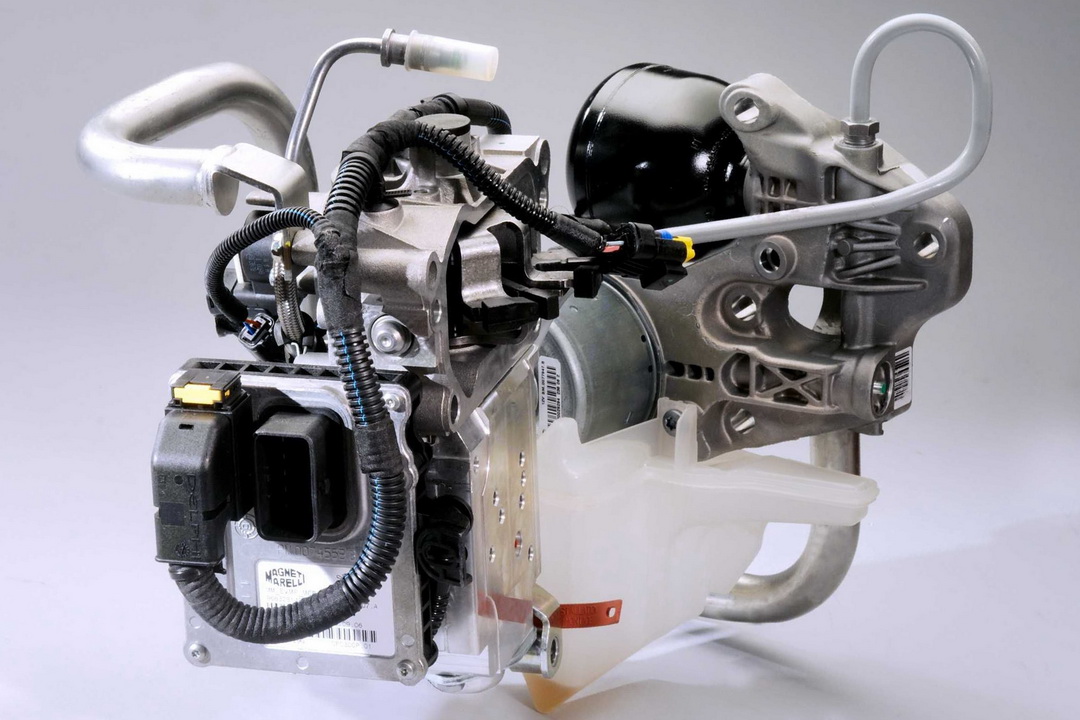

И настал 1999 год, когда блистательная Alfa Romeo презентовала свою ярко-красную «156», под капотом которой была коробка робот – 5-ступенчатый Selespeed. При её разработке Magneti Marelli – компания-поставщик компонентов для Ferrari и Группы FIAT, использовала весь конструкторский потенциал идентичных трансмиссий у F355 и гоночной версии предшественницы «AR 155 GTA», разгромившей всех на трассах кубка DTM. Эта РКПП стала первым «гражданским» роботом с электронно-гидравлическим управлением. Разумеется, сначала не всё работало гладко, но к рестайлингу 2002 года все «болячки вылечили», и «сто-пятьдесят-шестая» в полной мере доказала, что не зря ей дали прозвище «маленькая Феррари», а ещё через год Selespeed стал 6-ступенчатым.

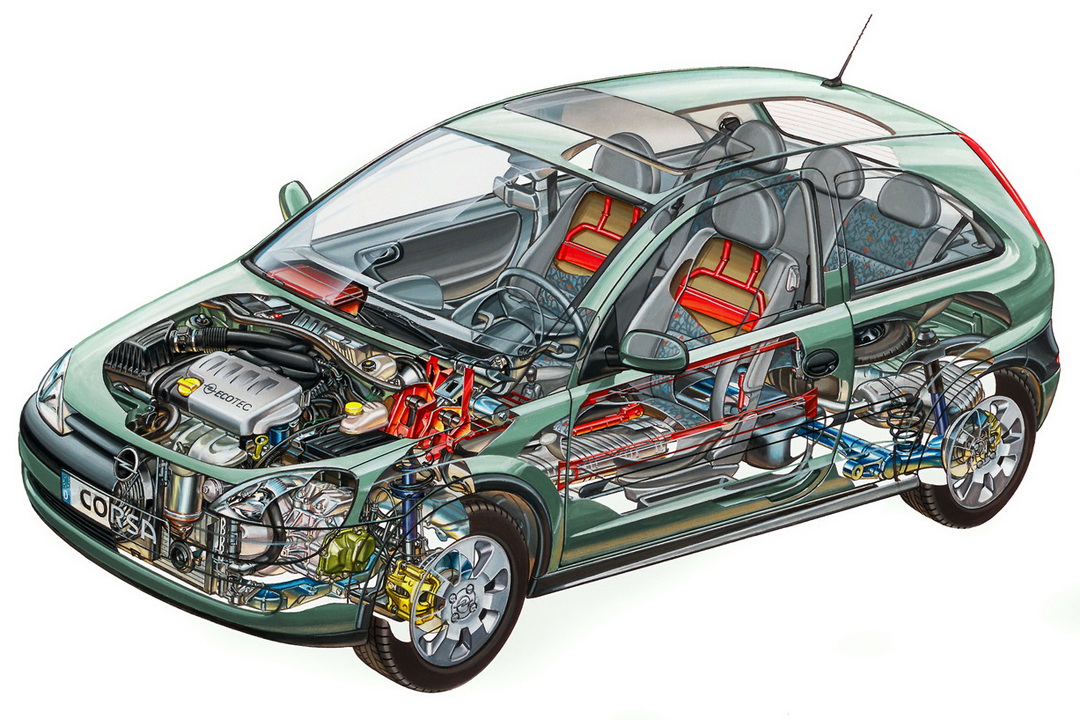

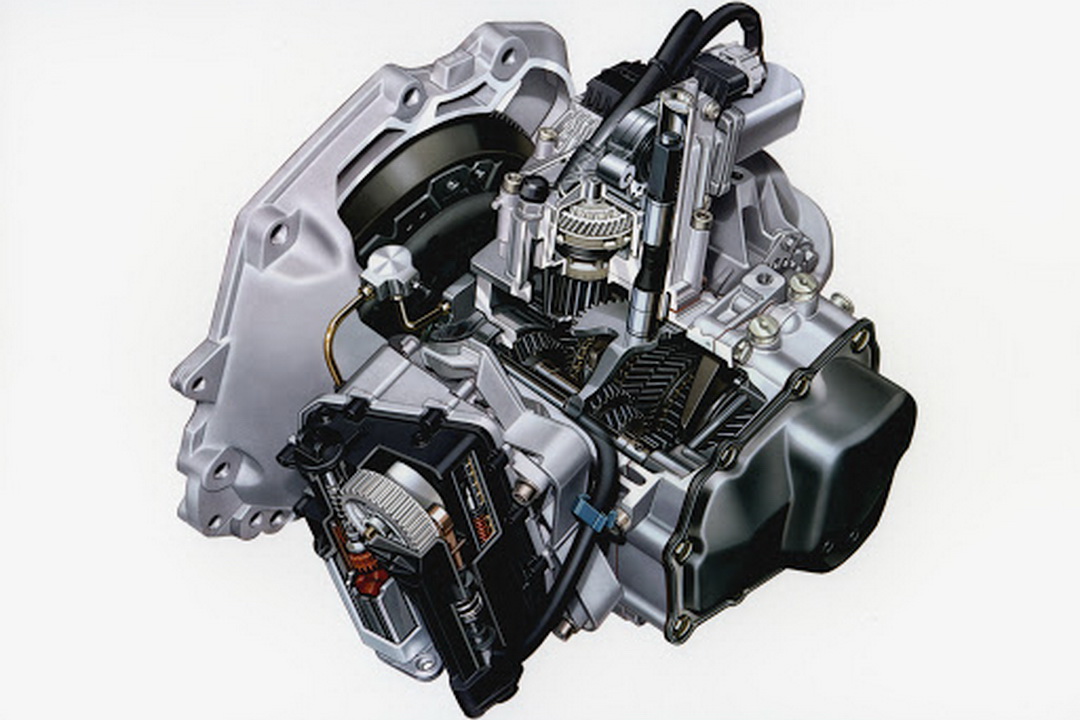

Однако, настоящую революцию (кто бы и как с этим ни спорил, но это – так) в роботизации массового автомобиля совершил Opel, выпустив в 2000 году новую Corsa C, оснащённую совместно с движком 1.2 первым электросервоприводным 5-ступенчатым роботом Easytronic. Новинка ошеломила весь мир. Триумф совместной разработки трансмиссионщиков General Motors и ZF был очевиден – впервые в истории опциональная цена «двух педалей» стала сравнима со стоимостью недорогой магнитолы. На волне успеха «Изитроники» получили другие модели Опеля – Tigra, Meriva, Astra, Vectra, Signum и Zafira, вплоть до моторов 1.8 Ecotec 140 л.с. За похвальбой и победными рапортами мало кто обратил внимание на врождённые недостатки Easytronic, которые через некоторое время аукнутся негативом в адреса многих автопроизводителей. «Работа над ошибками» будет малоэффективной, и в конце концов приведёт роботы с одним сцеплением к славе ярко вспыхнувшей, но быстро потухшей звезды.

Роботы сцепления умирают, но не сдаются

Не желая быть в отстающих, к разработкам срочно приступили все ведущие автоконцерны. «Как грибы после дождя» АМТ появились у Ford, PSA Peugeot Citroen, Toyota (Aisin), Honda, Mitsubishi, Mazda и FIAT. Лишь VAG оставался верным своему техническому волюнтаризму, и высокопарно поднявшись над фраерами, создал ещё более кошмарный DSG – робот с двумя сцеплениями. Но об этом мы расскажем чуть погодя, в статье-продолжении этой.

Чем более увеличивался пробег автомобилей с РКПП – тем больше копилось негативных отзывов об этой трансмиссии. В конце концов количество жалоб превысило критическую массу, и, дабы не погубить свой имидж под лавиной водительского гнева, автопроизводители один за другим начали отказываться от автоматизированных коробок передач. Кто-то успел «спрыгнуть» почти без последствий, кому-то припоминают свои несчастия до сих пор (по прошествии уже более 10 лет). Но есть и такие, кто вышел из трясины проблем, оставаясь в деле «до последнего», и при этом «сохранив лицо». В их числе – PSA Peugeot Citroen (ныне – Группа Stellantis).

В Сошо разумно решили запустить свою новинку, робот «2-Tronic» (у Citroen – Sensodrive), в 2002 г. на микровэне Peugeot 1007, который был слишком авангардным, чтобы стать массовым, но вполне способным для всестороннего испытания новинки. Позитив первых отзывов сделал возможным распространить «Ту-троник» на 207-ю модель и соплатформенные Ситроены. Как и предполагалось, «1007» не смог долго прожить на конвейере, но опыт его эксплуатации дал обильную пищу для последующего совершенствования РКПП от PSA. В будущем электросервоприводные 2-Tronic получали лишь «маленькие» Пежо и Ситроены, либо всесторонне испытанные. Есть мнение, что основа АМТ у «львов» и «ёлок», механическая КПП семейства МА, изначально была более надёжной и подготовленной для автоматизации, поэтому и проблем было меньше, чем у Easytronic всех Опелей. Сейчас это не важно (все марки одного концерна). Важно, что, например: вариант Пежо 207 1.4 8v 75 л.с. с роботом после множества жалоб и нескольких модернизаций был снят с производства, но на этой же модели в паре с двигателем 1.4 16v 90 л.с. (ET3J4) он вёл себя безукоризненно, и многие из автомобилей до сих пор отлично себя чувствуют, «прожив» в России более 12 лет! То же касается и «братьев» Citroen.

Вне зависимости от «2-Tronic», в 2010 г на PSA Peugeot Citroen совместно с Magneti Marelli создали электронно-гидравлический 6-ступенчатый робот EGS6, а затем его улучшенный вариант ETG6. В России он более всего знаком по дизельным Peugeot 3008 1.6 HDi/e-HDi 110-112 л.с., идентичным Citroen DS и Picasso. Множество положительных отзывов – доказательство эффективности и правильности девайса. Доходило до того, что его внаглую сравнивали с соперниками из VAG с DSG, не задумываясь, что это коробки передач близкие, но разноплановые, и EGS/ETG частенько выигрывали поединки. Не всё было радужно – недовольных было тоже изрядно. Долго это продолжаться не могло, и при первом удобном случае – с появлением замечательного дизеля 1.6 e-HDi 120-130 л.с. (DV6F), робот уступил место 6-ступенчатому гидромеханическому «автомату» Aisin EAT6, лучшему в своём классе.

Произошло это в 2016 году. Роботы (производства Toyota) в гамме PSA Peugeot Citroen остались только на малышках Пежо 108 и Citroen C1. По отношению к другим моделям концерна, и вообще, упоминания о «механическом человеке» ведутся с тех пор только в прошедшем времени.

С 2020 года на автомобилях массового сегмента роботизированные, автоматизированные и им подобные КПП больше не применяются и остались в прошлом. Произошло это не только под гнётом собственных недостатков, но и по причине массового увлечения роботами с двумя сцеплениями, а также новых автоматических гидромеханических АКПП, чьи характеристики явно выше, а стоимость заметно ниже, чем раньше. Так закончилась история роботов. Но их ренессанс может начаться очень скоро, успешно и в немного изменённом виде – об этом в заключительной части статьи.

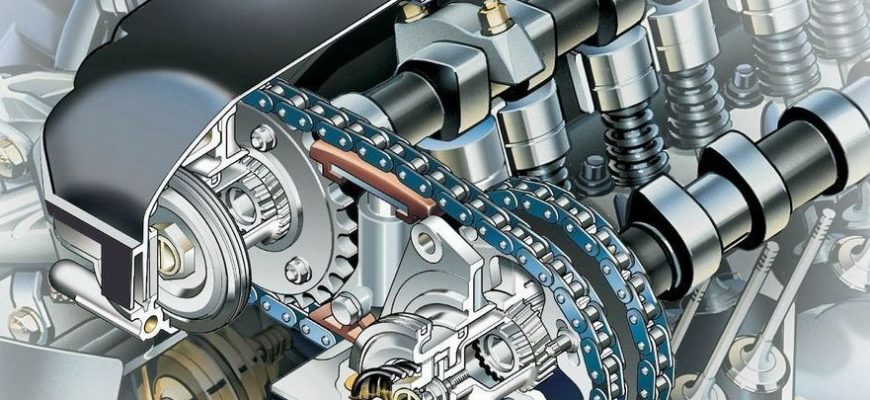

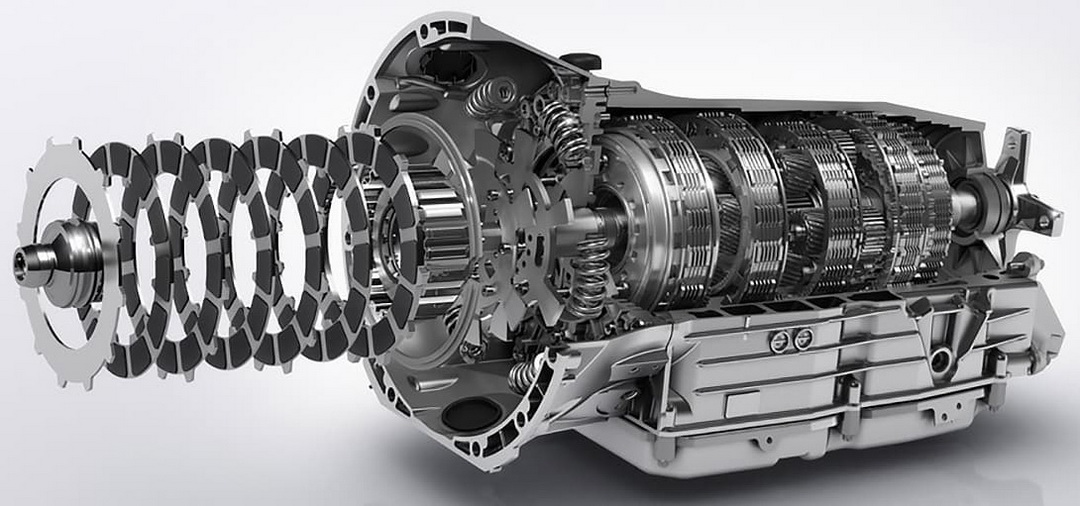

Как устроена роботизированная коробка передач

РКПП состоят из:

- Стандартная «механика» с муфтой сцепления, обычно не отличающаяся от переключаемой рукой и выжимаемой ногой водителя. Могут быть некоторые несущественные отличия в деталях, которые взаимодействуют с исполнительными механизмами. Даже муфты сцепления часто остаются, как на МКПП;

- Руководимая компьютером система автоматического управления (АСУ) механизмом переключения КПП и выжима сцепления, с исполнительными механизмами:

- Электросервоприводы (актуаторы);

- Гидравлические (гидроцилиндры).

- Селектор управления автоматикой, в состав которого могут входить:

- Рычаг переключения (джойстик);

- Энкодер или «шайба»;

- Подрулевые лепестки;

- Кнопки на руле.

Особенности РКПП с электросервоприводами

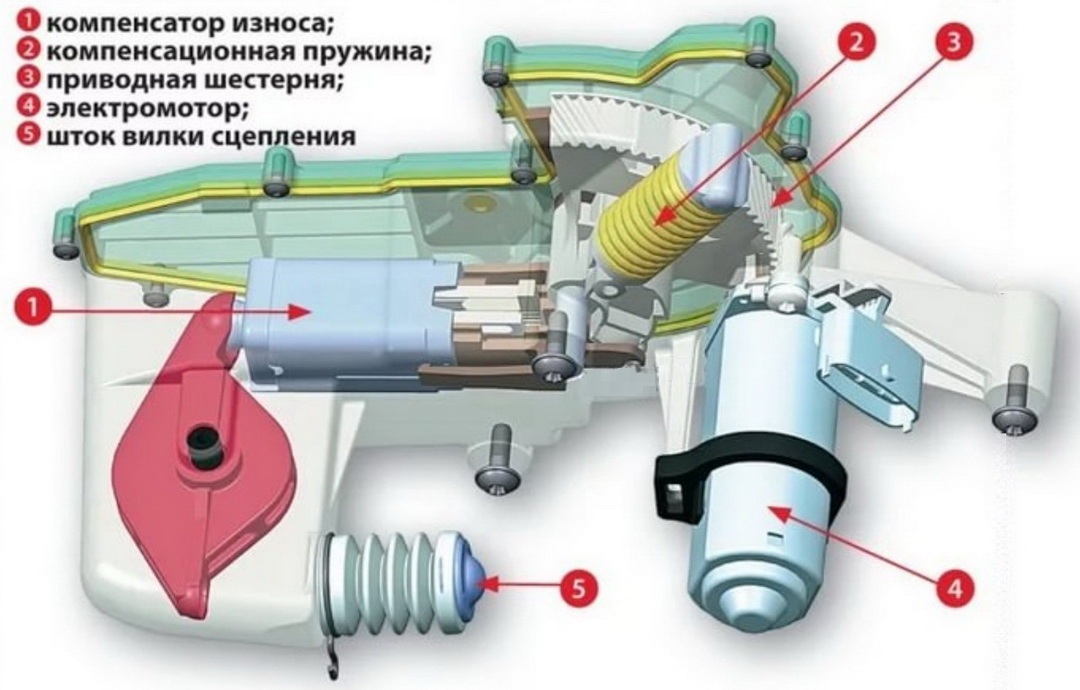

В подавляющем большинстве случаев электромоторы вращают винтовые или червячные валы, которые в свою очередь перемещают зубчатые сектора и/или винтовые рейки.

Логика работы – последовательная, как у ученика автошколы: сцепление нажал > переключил передачу > сцепление отпустил. Единственное, что может изменяться – скорость процесса. При неспешной езде – плавно и медленно, при агрессивной – просто медленно.

«Ахиллесова пята» электроприводной АСУ – низкое быстродействие и высокая инертность. Актуатор сцепления и остальные — медлительны. Ладно, если бы это доставляло только дискомфорт «любителям побыстрее». Хуже, что при быстрой езде с частым изменением скорости и постоянными переключениями, тем более при движении в городских пробках – этот недостаток приводит к частым перегревам сцепления, повышенному износу фрикционных дисков и преждевременной их замене.

Проблему можно решить установкой более мощных и сверхбыстродействующих электромоторов, высокоскоростных редукторов, поверхности трения в которых имели бы противоизносные покрытия. Но это приведёт к огромным энергозатратам при работе таких актуаторов. Их электромоторы в десятки раз дороже применяемых обычно. Представьте себе, если кулису выбора передач в роботизированной КПП городской малолитражки будет перемещать рулевая машинка элерона современного сверхзвукового истребителя? В сотни раз увеличится себестоимость таких сервоприводов – ведь у робота их 3-4. Придётся добавить и чудовищное по своей сложности и цене адаптивное ПО, сравнимое по интеллекту с человеческим. Из всего видно, что «игра не стоит свеч». Хороший робот станет дороже иных гидромеханических АКПП, которые всё это делают мастерски, за меньшую цену и более надёжно. Иначе говоря – теряется весь смысл модернизации электромеханических роботов, если растёт их цена. Ведь главное их преимущество – самая низкая себестоимость среди любых устройств, наделяющих автомобиль свойством «двухпедальности».

Из менее существенных, но донимающих негативом недостатков:

- Почти повсеместное изготовление деталей актуаторов из нежных пластмасс. Пиковые нагрузки эти материалы «не держат». Отмечены факты среза зубьев секторов и валов у: робот Форд, Изитроник, но «чемпионом» здесь — робот Лады Весты.

- Дешёвая и быстровысыхающая консистентная смазка винтовых/червячных механизмов. Фордовский Шифт в своё время в этом негативно отличился, но остальные тоже – не подарки. И снова, будто в оскорбление работавшим над этой конструкцией немецким ZF, в «отстое» Лада Веста Робот. Были случаи, когда в отказывающихся нормально работать актуаторах отечественного авто, даром красивого, смазки не обнаруживалось вообще от слова совсем.

- Отсутствие (преступное – если чётко следовать буквам российских законов) в техрегламенте упоминаний о периодичности смазки исполнительных механизмов. Владельцы логично понимали, что «солидол» там «вечный». Советчики от «официалов» уверяли в этом. Все басни и игры разума трагически заканчивались одним и недешёвым – ремонт актуатора.

Особенности КПП робота с гидравлическими приводами

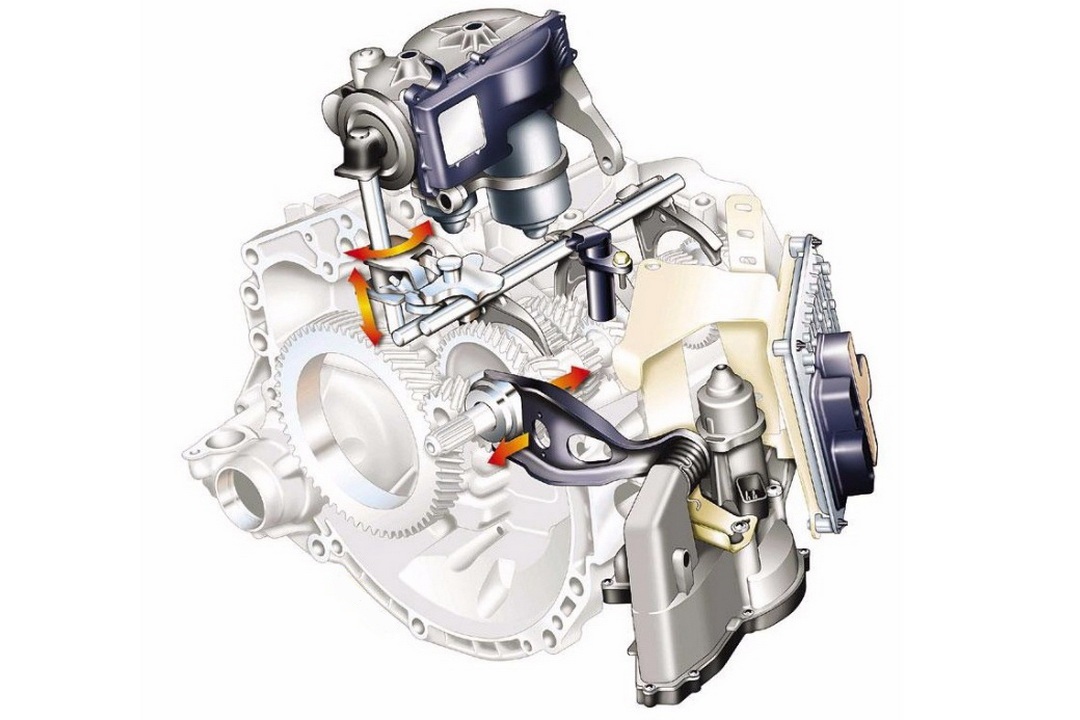

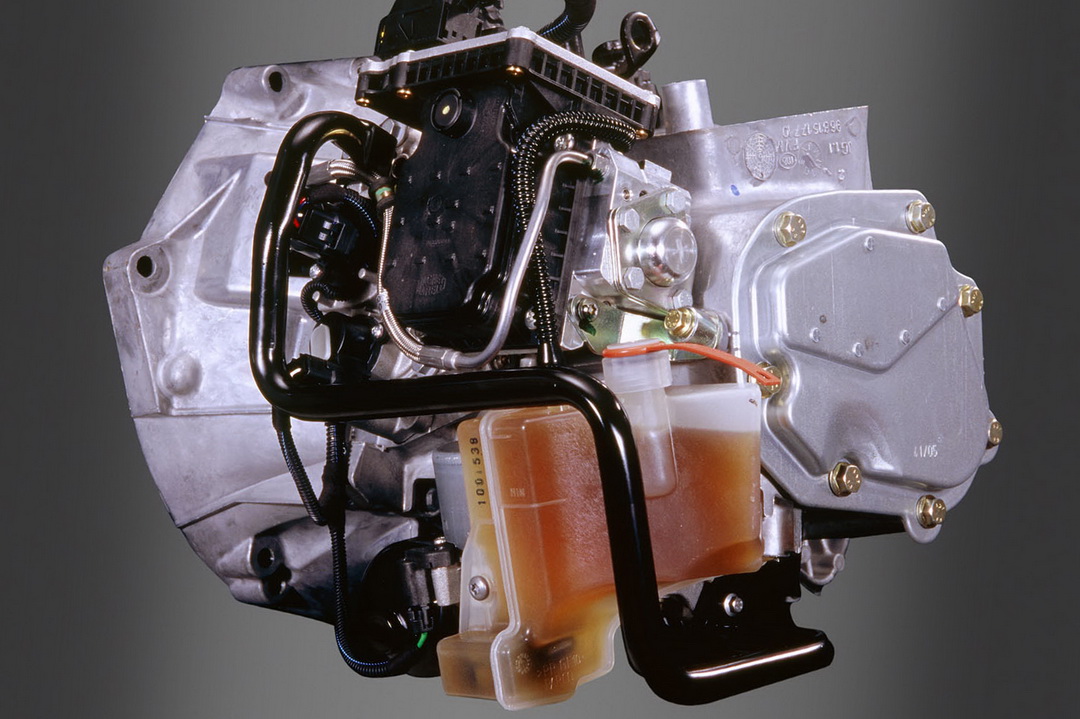

Чаще всего такие КПП изначально создаются роботизированными, и лишь потом, или параллельно, их превращают в «механику». Например: Selespeed у Alfa Romeo и EGS6/ETG6 у PSA Peugeot Citroen.

Нужно сразу сказать, что электронно-гидравлические роботы лишены большей части недостатков электроприводных «братьев».

Принцип работы – как у ABS (антиблокировочная система тормозов) или ESP (система стабилизации движения). Есть ресивер (небольшой баллон), в котором электронасос постоянно поддерживает давление рабочей жидкости (по свойствам — нечто среднее между тормозной и ATF) на необходимом уровне. Ресивер связан с многоканальным дистрибьютером – распределителем давления. Он управляется быстродействующим компьютером с мощным ПО, анализирующим десятки параметров несколько сотен раз в секунду, и взаимодействующим с ECU двигателя транспортного средства. Каждый из каналов (трубопроводов высокого давления) связан с исполнительным механизмом привода сцепления, кулисами выбора и включения/выключения ступеней.

Главные плюсы электронно-гидравлического привода:

- Возможность одновременного совмещения нескольких процессов для реализации высокопрофессиональных приёмов переключения передач, например: «с неполным выжимом сцепления», «с двойным выжимом», и т.п.;

- Допустимость переключения «через ступень», на 2-3 передачи «вниз» или «вверх», что недоступно DCT/DSG (иначе их просто заклинит) и чем обладают только лучшие гидромеханические «автоматы»;

- Высокое быстродействие: гидропривод может переместить шток исполнительного устройства практически мгновенно;

- Передача больших усилий в любую точку автомобиля;

- Эффект самосмазывания исполнительного механизма – он оказывается более надёжным и стойким к коррозии благодаря защитным свойствам рабочей жидкости;

- Минимальное количество узлов и деталей, подверженных износу;

- Относительно небольшая масса и высокая компактность АСУ (лучшие показатели только у «механики»).

Однако есть и минусы. Хорошо, что их немного:

- Больший, чем у электросервоприводных РКПП объём регламентных работ. Например: необходимость регулярной смены рабочей жидкости;

- Себестоимость и цена, превосходящая электророботы, хоть и меньшая, чем у роботов с 2 сцеплениями и гидромеханических АКПП.

Роботизированная коробка передач: автогоночная и спортивная

В автомобильных гонках, особенно королевских классов, как и в мире спортивных суперкаров – совершенно другая система ценностей, нежели та, к которой мы привыкли!

В самом деле, если цена одного сверхмощного, гиперуправляемого и мегакрасивого болида равна 24 миллионам, а другого, не менее совершенного и божественного, в районе 26 миллионов – для их покупателей эти цифры особой роли не играют. Но для большинства наших автолюбителей сумма в 2 миллиона – гигантская, трудноподъёмная и тяжело зарабатываемая, сравнимая с ценой неплохой новой машины.

Деньги здесь – не главное. Но, если какая-то инновация позволяет разогнаться с места до 200 км/ч (двести!), вместо 6.1 с – за 5.8 с, этой новинке в автогоночных конструкторских бюро всегда будет «включён зелёный свет». Например: руль (просто руль!), многокнопочный и с дисплеем, отнюдь не чемпионского болида современной Формулы 1 имеет себестоимость в районе 40-50 тысяч долларов страны, где находится Брайтон-Бич! Как вы понимаете, в конструкции гоночных болидов на остальном – точно не экономят.

Ещё одна особенность техники автогоночной элиты (тут даже спортивные суперкары иногда пасуют))) – в этом тесном закрытом мирке напрочь отсутствует реклама и маркетинг. «На вооружение» гоночных «формул» и ле-мановских прототипов принимаются только те новинки и решения, которые действительно, а не на словах и красивых картинках, эффективны. Рекламная «лапша на ушах» здесь не принята, и за неё можно быстро поплатиться главным – репутацией. Здесь уже пытались себя показать роботы с двумя сцеплениями (которые сейчас имеют торговые марки вида DCT, DSG, PDK и т.п.), вариаторы, подключаемый «кроссоверный» полный привод 4WD и прочее, что «хавает пипл», но, показав свою полную несостоятельность в тяжелейших гоночных условиях, были отвергнуты конструкторами «самых-самых» автомобилей. Потерпев фиаско, патентопользователи искали, ищут и будут искать успех своим неудачным продуктам в искусстве их продажи обычным людям – нам с вами. Это оценочное суждение, но стоит призадуматься.

Робот с одним сцеплением участвует в высших автогоночных дисциплинах, так как конструкторы свободны от эмоциональной шелухи. Они видят и думают трезво, и вовсю используют их преимущества. Муфты сцепления здесь – многодисковые, а их фрикционы – из космической керамики и углекомпозитных материалов. Корпуса и картеры гоночных РКПП – из сложных и дорогих сплавов, обладающих при сверхмалом весе супервысокой прочностью. Электроника – лучшая в мире и от самых продвинутых в этом деле компаний.

Ёрничать – не надо. Всё это через несколько лет появится на обычных автомобилях. Ведь практически всё, чем мы ежедневно пользуемся в автомобиле, начиная от «дворников» и подрулевых переключателей, заканчивая дисковыми тормозами и независимой подвеской – пришло из «24 часа Ле-Мана», Гран-при и прочих соревнований. Пропадёт автоспорт – у автомобиля не будет будущего.

Замена масла в коробке робот и не только

Здесь мы перечислим свои рекомендации, основанные на 20-летнем опыте обслуживания и эксплуатации – коробка передач робот. Настаивать не имеем права, но на советы имеются очень веские позитивные отзывы.

- Смена трансмиссионного масла в РКПП:

- Первый раз – через 10-20 000 км или 1 год эксплуатации (что настанет раньше, а также в зависимости от периодичности, предписанной техрегламентом);

- Далее – через каждые 3 года или 30-50 000 км (что настанет раньше).

- Смена рабочей гидравлической жидкости (для роботов с электронно-гидравлической АСУ):

- Первый раз – через 30-40 000 км или 2 года эксплуатации (что настанет раньше, а также в зависимости от периодичности, предписанной техрегламентом);

- Далее – через каждые 50 000 км по одометру или 5 лет по времени (какой параметр наступит раньше).

- Если техническим регламентом для вашего автомобиля предписана более частая смена масла, рабочей жидкости, и/или т.п., то – следовать инструкции! Верный принцип: чем раньше и чаще – тем лучше. Экономия на затягивании, тем более – качестве, здесь чревата последующими проблемами и неизбежными финансовыми потерями.

- РКПП: какое масло заливать в коробку. Ответ очевиден – трансмиссионное, с предписанными заводом-изготовителем допусками или формулами. Обычно (у роботов с одним сцеплением) оно то же, что и у родственной «механики». Совет: если предписано GL-4, то не вздумайте лить GL-5, которое для других целей и иных трансмиссий. Если хочется «масляных улучшений», то примените GL-4+ или GL-4/5 – современные синтетические масла с улучшенными характеристиками.

- Гидравлическая жидкость для робота. Здесь строго-настрого – только та, которая назначена изготовителем авто по нормативам и спецификациям. Правда, бывают вынужденные исключения: для Selespeed и EGS6/ETG6 определена жидкость Selenia Tutela. Сейчас такого бренда и фирмы уже не существует. Но есть 100% заменитель – Petronas Tutela Car CS Speed. Кроме его существуют идентичные по допускам «жижи» — ELF Speedmatic и Ravenol GHA-F.

- Рабочая гидравлическая жидкость по своему составу близка к тормозной – гигроскопична и обладает высокой текучестью. Поэтому любая её утечка – сигнал о грядущих проблемах с переключениями. Если не удалить причины проникновения жидкости наружу и не заменить её – РКПП может перестать переключаться. И произойдёт это в самый ненужный момент.

- Каждые 30-40 000 км эксплуатации, ещё лучше – на каждом втором ТО, если оно проводится на авторизованной производителем СТОА (совсем не обязательно, что это должен быть «официал» – главное в доступе к компьютерной базе данных) заказать услугу «адаптация коробки робот». Это позволит выявить все ошибки, держать РКПП «в тонусе» и обновлять компьютер более современным ПО.

- Следить за целостью резиновых гофров, кожухов и уплотнений. Если обнаружились трещины – «резинку» тут же под замену.

- Течи и «запотевания», фильтрации и просачивания жидкостей и масел – недопустимы.

- На пробеге 60-80 000 км закажите диагностику состояния дисков сцепления. Сцепление робот очень не любит работать с изношенными фрикционами. Это мероприятие позволит превентивно, заранее спрогнозировать момент их замены. За это время можно поднакопить денежек (хотя операция по замене дисков сцепления – недорогая), прицениться и заказать оптимальный комплект – оригинальный или альтернативный, подгадать момент к весеннему ТО, или наоборот – оставить на осень. Однако «затягивать» с этим делом – никак нельзя.

- Робот «спотыкается», то вдруг «задумывается» и неожиданно «просыпается»? Часто в этих случаях на многих СТОА разводят руками, не в силах победить проблему даже заменой всего и вся, что связано с коробкой. А причина этого – совсем не в АКП и не в двигателе! Заставьте автослесарей снять педаль газа и её электронный блок. Всё извлечённое нужно хорошенько очистить и смазать, чтобы перемещения деталей были плавными, без малейших заеданий, а контакты потрясали стерильностью. После возвращения изделия в автомобиль – вы обалдеете от изменений в лучшую сторону, а от бывших сбоев даже воспоминаний не останется.

Как ездить на роботе: советы профессионалов

Приём «под сброс газа»

Для этого трюка нужен опыт и чутьё. Чуйка должна подсказывать ощущение момента, что двигатель на таких оборотах, и автомобиль в таком режиме движения, что вот прямо сейчас начнётся переключение. Как только наступила первая доля секунды перехода коробки робот автомат на следующую ступень – резко отпустите педаль газа, и, затем, снова нажмите её до прежнего или нового желаемого вами уровня.

На первых порах вы будете сильно удивляться – настолько быстро АКП «играет» передачами. Потом привыкните, наберётесь профессионализма, и станете переключать газом робот быстрее, чем подобное происходит у DCT/DSG и «автоматов». Преимущество в том, что приём «под сброс газа» робот с двумя сцеплениями и АКПП использовать не позволяют из-за конструкции. Для них такой приём смысла не имеет и даже вреден (в том числе и по этой причине эти коробки не прижились в автогонках). А у робота с одним сцеплением – пожалуйста, без проблем, и он даже «Спасибо!» скажет.

Суть процесса – резко сбрасывая газ в момент начавшегося переключения, вы разгружаете синхронизаторы пар шестерён ступеней, которые актуатор или гидроцилиндр уже начал сжимать. Сопротивление синхронизаторов тут же падает, они мгновенно входят в зацепление – передача включена. Остаётся продолжить разгон или равномерное движение. Этот приём пришёл из автоспорта, с гоночных секвентальных РКПП.

Включать нейтраль на светофоре: надо ли?

Или на «Паркинг»? … Нет. Не надо! Это даже вредно. Нужно просто посильнее надавить ногой на педаль тормоза. Когда она достаточно сильно нажата – муфта сцепления робота гарантированно разомкнута, и никакого трения дисков не происходит. Также полезно знать, что современные ABS и ESP имеют функцию полуторасекундного удержания транспортного средства на месте после того, как водитель отпустил педаль тормоза. Этого времени вполне хватает, чтобы перенести ногу на газ и АКП успела сомкнуть фрикционные диски для трогания на подъёме/спуске без отката назад.

Остановка перед переездом

Длительность таких остановок может длиться 5-10 минут.

В этом случае мы настоятельно рекомендуем перевести селектор в «Паркинг». Это не для сохранения здоровья РКПП, а для вашей безопасности.

Так уж устроен человек – при длительном стоянии на одном месте с нажатым тормозом водитель может случайно его отпустить. Автомобиль незаметно и неожиданно поедет вперёд. Таких ДТП – сколько угодно. Не надо испытывать свою выносливость и усидчивость, ведь коробка робот снабжена положением «P», для того, чтобы вы не напрягали мозг решением ненужных проблем, а получали от езды на автомобиле удовольствие.

Коробка робот и автомат: плюсы, минусы. За кем будущее?

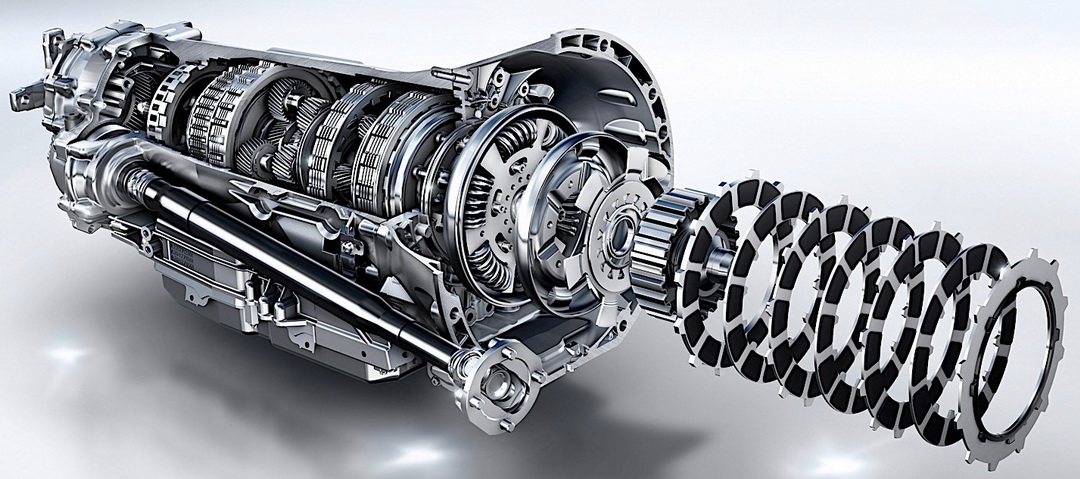

Эпилог этой статьи был бы другим, эпитафией недавно «вымершим» роботам с одним сцеплением — если бы не появление в 2008 году уникальной коробки перемены передач AMG SpeedShift MCT на спортивном Mercedes Benz SL63 AMG. Конструкция развивалась, и через 3 года её модернизированный вариант «состоял на вооружении» сумасшедше быстрых и мощных AMG C63 и E63. Характеристики MCT – ввергали в шок тогда и потрясают на нынешних ЭйЭмДжи сегодня! Скорость переключений – до 0.2-0.1с. При этом интенсивность толчков, зафиксированная приборами – на уровне минимального человеческого восприятия, то есть совсем незаметно. Что же это за робот?

Эта уникальная конструкция, на удивление – проста. Она состоит из: планетарной механической части, заимствованной у «автомата» MB 7G-Tronic, многодисковой фрикционной муфты сцепления, подобной тем, что используются на усиленных легковых «механиках», и электронно-гидравлической АСУ, как у роботов. Фишка сцепления в том, что его диски имеют функцию последовательного смыкания/размыкания. То есть, диски входят в контакт не «сразу все», а попарно-очерёдно: сначала первая пара, затем вторая, и так далее. Есть возможность зажать их и «оптом». Функцией управляет относительно несложный механизм. Муфта сцепления, разумеется – «мокрого» типа, в масляной ванне (трение от 510 разгорячённых «коней» надо чем-то остужать).

В картере планетарной КПП – трансмиссионное масло, а не ATF.

Количество преимуществ зашкаливает:

- Минимальное значение вращающихся масс, а значит и инерционных потерь;

- Полное отсутствие насосных потерь, характерных для гидромеханических «автоматов»;

- Рекордная скорость перехода со ступени на ступень в любом направлении;

- На 18% сниженная масса, чем у родственного «автомата» 7G-Tronic;

- Самый широкий диапазон пользовательских функций: «С» (Controlled Efficiency), «S» (Sport), «S+» (Super Sport), «M» (Manual) и «Race Start» («гоночный старт»).

Минус – только один, но веский:

- Гигантская себестоимость из-за мелкосерийного производства и авангардной инновационности.

Бесспорно, что такую конструкцию не зря смог себе позволить только Daimler Benz – эта марка находится во главе элиты. Однако не будем забывать, что и «Айфоны» когда-то были атрибутом богатства и престижа, а нынче ими смело орудуют даже школьники, да и Android-смартфоны не были б столь популярны, если б не успех «надкушенного яблока».

Прогресс несётся вперёд семимильными шагами. И, если технически помечтать, то робот AMG SpeedShift MCT, или масштабированный аналог, обязаны стать массовым хотя бы потому, что обладают огромным количеством наиболее востребованных в сегодняшнем мире преимуществ. По нашему мнению – конструкция этого робота наиболее перспективна для ближайшего проникновения под капоты массовых авто.

Может это будет не так. Совсем не так. Но оно – обязательно будет! И каждый представляет это себе по-своему. А Вы?